新型防喷孔装置的临时封堵与缓冲性能

新型防喷孔装置的临时封堵与缓冲性能

导语:

随着石油和天然气行业的快速发展,对井控设备的要求越来越高。转化果平台推荐《新型防喷孔装置的临时封堵与缓冲性能》,其安装简便快捷,能够在短时间内完成部署,有效缩短了井喷事故的响应时间,装置的耐腐蚀性和耐高温性能使其适用于各种恶劣的井下环境,装置的可重复使用性降低了长期运营成本。

防喷孔装置是我矿在打钻作业中重要的防止瓦斯预警措施,通过在防喷孔装置上连接抽采管路可以将孔口瓦斯带抽至巷道瓦斯管路中,从而降低瓦斯预警概率。

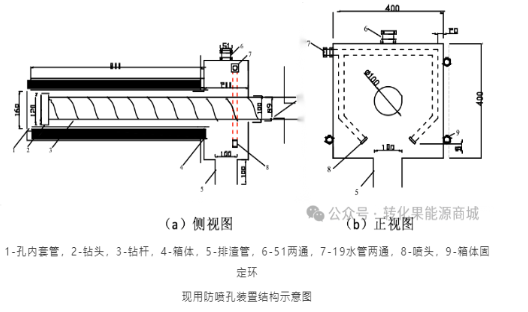

现用防喷孔装置由箱体、孔内套管、排渣管、除尘喷头等组成。箱体内部安装有喷头用于降尘,箱体上部焊接1个51两通,用于连接51高压胶管带抽孔口箱体内瓦斯。套管安装在孔口扩孔段,排渣管垂直焊接在箱体下部,用于排出孔口返渣。材质为3mm钢板,箱体长、宽均为400mm,宽200mm,排渣长度为100mm,直径为100mm。其中水钻施工时,箱体内无喷头和水管。

(1)装置密封性能较差。套管与孔壁、箱体与钻杆、排渣管均存在较大的缝隙或者通道,发生喷孔时,钻孔高浓度瓦斯易通过缝隙或通道进入巷道,造成瓦斯预警概率较大;

(2)装置缓冲性能较差。当孔内发生瓦斯喷孔时,一部分孔口瓦斯被抽采管路抽走,由于防喷孔装置空间有限,另一部分瓦斯会通过缝隙进入巷道。若增加缓冲装置,则孔口高浓度瓦斯会优先进入缓冲装置,减少瓦斯通过缝隙进入巷道的概率。

为此,对现用防喷孔装置从密封性能和缓冲性能上进行改进优化。

(1)套管上增加注水密封胶囊

钻孔开孔时,首先使用专用扩孔钻头扩孔,然后将防喷孔装置孔内套管(含注水密封胶囊)推入孔内,利用静压水使胶囊膨胀,从而实现胶囊与扩孔段煤壁紧密贴合,杜绝孔内瓦斯通过套管与煤壁之间缝隙涌出。

(2)增加箱体与钻杆连接处皮垫

适用于干钻、水钻施工钻孔。在箱体与钻杆连接处增加耐磨皮垫,皮垫中心为“米”字切口,钻杆穿过皮垫中心钻进,皮垫试验螺栓固定在箱体上。其中若为干钻,需要在箱体内部安装喷头喷雾除尘。

(3)改善箱体内部负压气流方向

现用的防喷孔装置上方焊接有负压口,当出现喷孔时,经常出现负压口被煤渣堵塞现象,导致管路堵塞,发生瓦斯预警的概率较高。新型防喷孔装置通过在负压口与箱体中心之间焊接2块隔板,用于阻挡喷孔时煤渣堵塞负压口,同时可以改善箱体内部负压气流方向,均化箱体内部负压流场。另外增加负压口尺寸,由原先的51两通改为108变51两通,防止煤渣堵塞负压口。

某煤业公司在N1100回顺左帮、S5207胶顺打钻地点开展新型防喷孔装置现场试验考察,现场应用效果较好。

(1)孔口瓦斯浓度下降。N1100回顺左帮193#孔使用原来的防喷孔装置时,孔口下风侧0.5m瓦斯浓度持续在0.7%左右,使用新型防喷孔装置后,瓦斯浓度下降至0.45%左右,下降幅度达到17.5%,说明注水密封胶囊能够有效封堵孔壁与套管之间的缝隙,防止高浓度瓦斯涌至孔口。

(2)现场作业环境大大改善。S5207胶顺打钻区域煤体较为松软,使用水钻施工时经常出现小型喷孔现象,孔内煤渣通过原来的防喷孔装置与钻杆连接处直接喷至钻机上,现场标准化较差,工作环境恶劣。采用新型防喷孔装置后,箱体与钻杆连接处增加的耐磨皮垫能够有效阻挡孔内煤渣喷至钻机,现场作业环境得到了大大改善,提高了现场质量标准水平。

(3)钻机下风侧甲烷断电仪浓度出现下降。S5207胶顺使用原来的防喷孔装置在打钻出现喷孔时,钻机下风侧10m的甲烷断电仪浓度经常在0.6~0.7%之间,引起瓦斯预警的概率较大。采用新型防喷孔装置后,孔内喷出的瓦斯和煤渣通过导流管进入振动筛或者气渣分离箱,在振动筛或者气渣分离箱中进行二次抽采,对高浓度瓦斯和煤渣进行缓冲,进一步减少涌入巷道的高浓度瓦斯,在出现喷孔时,钻机下风侧10m的甲烷断电仪浓度下降至0.3~0.4%之间,降低了瓦斯预警概率,保障了现场施工安全。

(4)负压口堵塞概率下降。使用原来的防喷孔装置时,当出现较大的喷孔时,负压口经常出现煤渣堵塞现象,使用新型防喷孔装置后,未出现负压口被煤渣堵塞情况。

新型防喷孔装置以其创新的设计和卓越的性能,为油气井的安全作业提供了新的解决方案。其临时封堵和缓冲性能在实际应用中得到了验证,为油气行业带来了显著的安全和经济效益。未来,随着技术的进一步发展和优化,该装置有望在更广泛的。

转化果平台咨询电话:400-1817-969

免责声明:文中图片来自转载或网络,版权归作者所有,如有侵权,请联系删除

Copyright © 2024 云冈区煤机行业协会 All Rights Reserved.晋ICP备2024050124号-1XML地图技术支持:邢台康陶信息技术服务有限公司